Wytwarzanie tektury falistej odbywa się na maszynie potocznie zwanej tekturnicą, która jest rozbudowanym ciągiem produkcyjnym, składającym się z wielu współpracujących ze sobą podzespołów.

Podstawowe moduły tekturnicy:

- sklejarka pojedyncza

- sklejarka podwójna

- stół grzewczo-suszący

- przekrawacz wzdłużny

- przekrawacz poprzeczny

- zespoły układające arkusze tektury w stosy.

Aby rozpocząć proces produkcji tektury falistej, trzeba – oprócz podstawowych mediów, takich jak energia elektryczna, woda, sprężone powietrze – dostarczyć ciepło potrzebne do procesu klejenia. Standardem jest wykorzystywanie kotłów (wytwornic pary opalanych gazem lub olejem opałowym), które są w stanie zapewnić parę wodną o ciśnieniu do 18 bar. Dzięki takiej parze możliwa jest regulacja i sterowanie ogrzewaniem wielu elementów tekturnicy w zakresie temperatur dochodzących nawet do 200 stopni Celsjusza.

Drugim składnikiem niezbędnym do sklejania warstw papieru ze sobą jest klej skrobiowy, który jest przygotowywany zazwyczaj w specjalnych urządzeniach, nazywanych kuchniami kleju.

Proces produkcji tektury rozpoczyna się na zespole sklejarki pojedynczej, która należy do części „mokrej” tekturnicy. Przygotowane odpowiednie zwoje papierów, jeden na warstwę pofalowaną i drugi na warstwę płaską, są wprowadzane w sklejarkę pojedynczą, w której następuje proces sklejenia pierwszych dwóch warstw tektury.

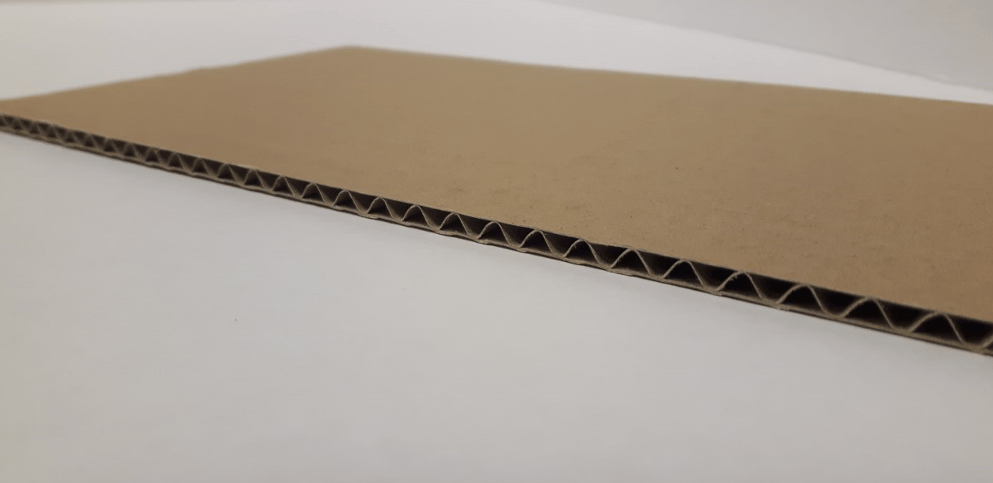

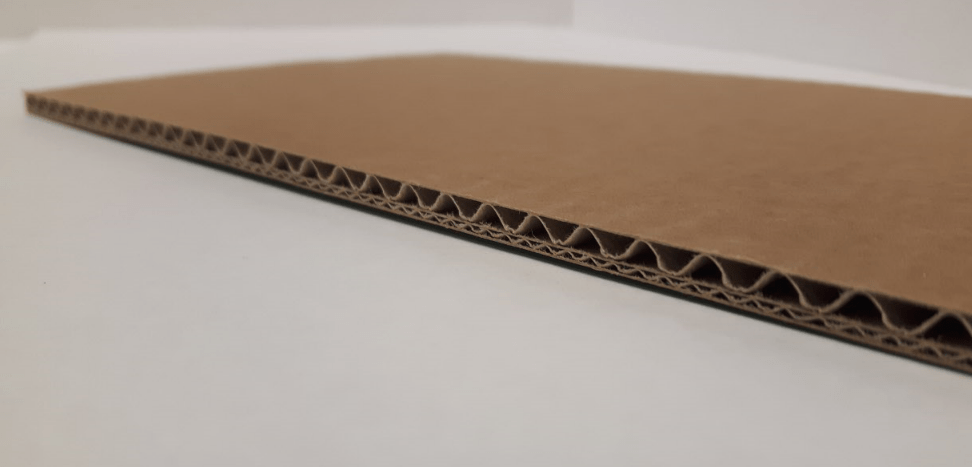

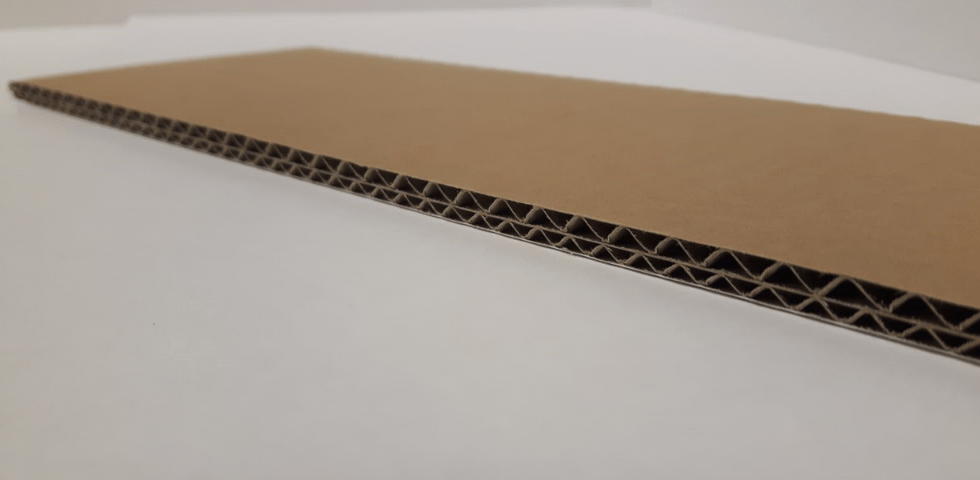

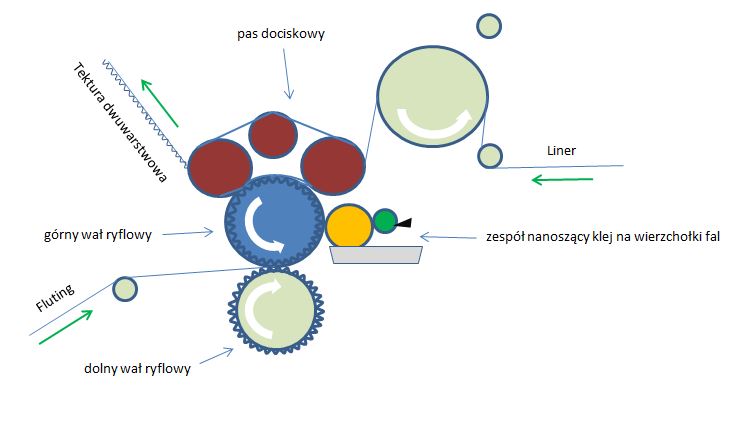

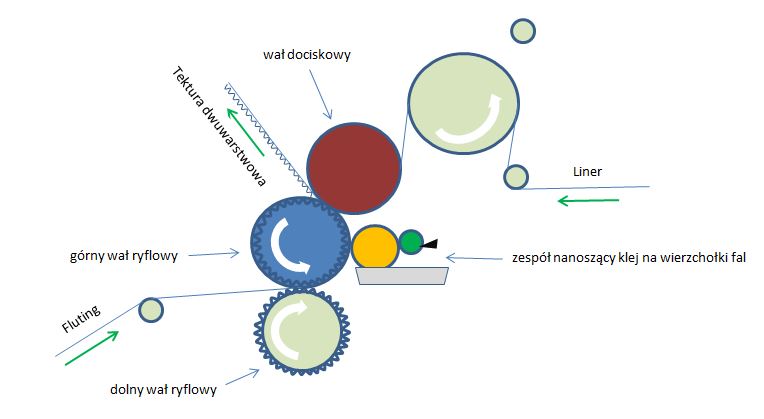

Fluting, po nagrzaniu i przejściu pod naciskiem między wałami ryflowymi, zostaje ukształtowany w charakterystyczną falę. Rodzaj zastosowanych wałów, czyli odwzorowany na ich powierzchni kształt fali (o określonych parametrach, jak podziałka i wysokość fali) decyduje o rodzaju wytwarzanej tektury falistej i jej cechach użytkowych. Następnie na jej grzbiety z wysoką dokładnością nakładana jest niewielka ilość kleju skrobiowego. W kolejnej fazie podgrzany liner jest łączony – klejony z flutingiem. Po wywarciu nacisku na papiery przechodzące między wałami – dociskowym a ryflowanym, oraz pod wpływem temperatury, pochodzącej od podgrzewanych parą wodną wałów, tworzy się spoina klejowa łącząca oba papiery. Produkt tego procesu to tektura dwuwarstwowa, którą stosuje się jako półprodukt do dalszego przerobu. Tektura dwuwarstwowa jest materiałem elastycznym, dającym się nawijać, i w takiej formie stanowi najprostszy produkt służący np. do owijania osłonowego, lub wyściełania różnego rodzaju powierzchni i towarów.

Schemat sklejarki pojedynczej z pasem dociskowym:

Schemat sklejarki pojedynczej z wałem dociskowym:

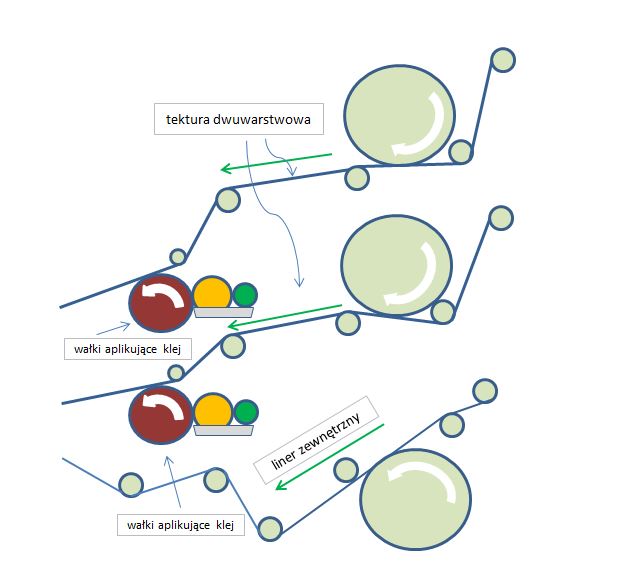

Kolejny etap produkcji tektury to doklejenie drugiej zewnętrznej warstwy płaskiej papieru. Tektura dwuwarstwowa wyprodukowana na sklejarce pojedynczej jest transportowana za pomocą specjalnego mostu na sklejarkę podwójną. W tej części maszyny na grzbiety fal zostaje nałożony klej, następnie papier przeznaczony na wierzchnią warstwę tektury zostaje sklejony z tekturą dwuwarstwową po czym tak przygotowana tektura dostaje się do stołu susząco-grzewczego.

Sklejarka podwójna;

W tym własnie momencie tektura opuszcza część mokrą i dostaje się do części suchej maszyny. Wstęga tektury przeprowadzana jest pomiędzy powierzchnią podgrzanego stołu a ruchomym pasem dociskowym, przez który odprowadzany jest nadmiar wilgoci. Przejście tektury przez stół suszący zapewnia także odpowiednie utrwalenie się kleju pomiędzy warstwami papierów.

Następnie tak przygotowana tektura trafia do sekcji przekrawaczy. Pierwszym etapem jest cięcie wstęgi w kierunku wzdłużnym, gdzie jest ona cięta prostopadle do kierunku ułożenia fal na wymagane, odpowiednio przygotowane długości arkusza (L). Jednocześnie odcinane są boczne krawędzie wstęgi w celu wyeliminowania nierówno sklejonego brzegu wstęgi (niektóre arkusza mogą być przetwarzane bez obcinka – usuwany jest w kolejnych procesach z uwagi na oszczędność surowca). Dodatkową operacją może być bigowanie (nagniatanie w miejscach późniejszego zginania) lub też wklejanie taśmy wzmacniającej bądź zrywającej.

Następnym etapem jest przecinanie tektury w kierunku poprzecznym wstęgi, czyli równolegle do kierunku ułożenia fal. Zespół, na którym wykonuje się tę operację nazywany jest przekrawaczem poprzecznym. Najczęściej składa się on z dwóch (czasami trzech) niezależnie pracujących kompletów wałów z zainstalowanymi nożami tnącymi.

Arkusze tektury, które zostały pocięte na żądane formaty, są transportowane dalej za pomocą przenośników taśmowych do urządzenia układającego je w równo ułożone stosy o określonej liczbie arkuszy.